کامپوزیت های ذره ای (Particulate Composites)

کامپوزیت های تقویت شده با ذرات، کامپوزیت های ذره ای نامیده میشود. در حالت کلی، ذرات در بهبود مقاومت شکست چندان موثر نیستند. البته وجود ذرات رابری در پلیمرهای شکننده، با جلوگیری از رشد ترک در ماتریس پلیمری، سبب بهبود مقاومت شکست میشوند. دیگر انواع ذرات مانند ذرات سرامیکی، فلزی یا ذرات غیرآلی سبب تقویت ماتریس با مکانیزم های متفاوت میشوند. وجود ذرات در ماتریس پلیمری سبب محدود شدن میزان تغییر فرم ماتریس به علت سختی ذاتی خود میشوند.

ذرات در کامپوزیت های ذره ای سبب افزایش سختی کامپوزیت میشوند اما منجر به کاهش استحکام ماده می شوند. به عنوان مثال، وجود ذرات سخت در ماتریس شکننده سبب کاهش استحکام به علت تمرکز تنش در نقاطی از ماتریس می شوند.

تقویت کننده های ذره های اغلب در مواردی استفاده میشوند که مقاومت در برابر نیرو مطرح نباشد. از تقویت کننده های ذرهای جهت اصلاح هدایت حرارتی و الکتریکی، بهبود کاربرد در دمای بالا، کاهش اصطکاک، افزایش مقاومت سایشی، بهبود ماشینکاری، کاهش آبرفتگی، به عنوان رنگدانه و به منظور کاهش قیمت (پرکنندگی) استفاده میشود. مثال هایی از کاربرد تقویت کننده های ذرهای در ادامه آمده است:

- استفاده از کربن بلک یا سیلیکا، به منظور بهبود مقاومت سایشی الاستومرها.

- استفاده از ذرات مس در اپوکسی، به منظور افزایش هدایت الکتریکی.

- استفاده از ذرات سرب در پلاستیکها، به منظور افزایش مقاومت در برابر اشعه گاما.

خواص تقویت کننده های ذره ای به پارامترهای زیر وابسته است:

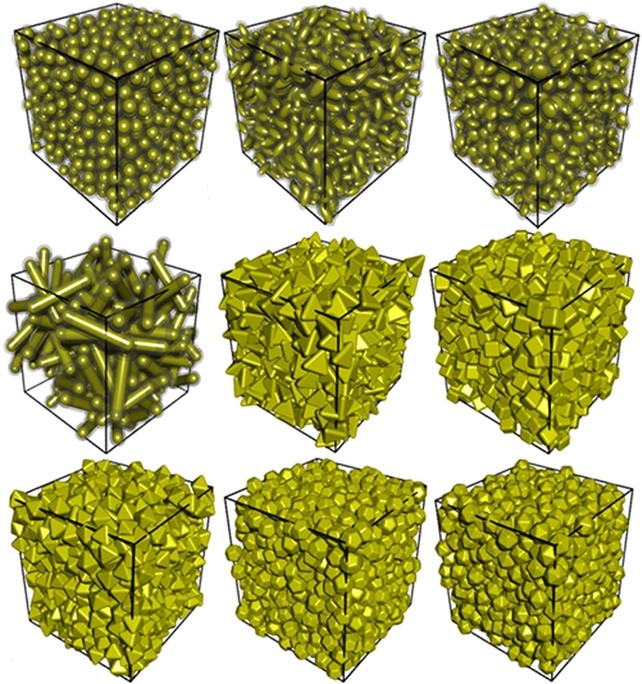

- شکل ذرات: پرکننده های ذرهای دارای اشکال هندسی منظم یا غیرمنظم هستند که از خرد کردن یا آسیاب کردن و یا فرآیند تولید آنها حاصل میشود.

- اندازه و توزیع ذرات: ذرات ریز بطور معمول دارای قدرت تقویت کنندگی بالاتری هستند. اغلب میانگین مطلوب اندازه ذرات در محدوده 2 تا 5 میکرون قرار میگیرد. ذرات کوچکتر به علت افزایش ویسکوزیته مذابهای پلیمری، سبب محدود شدن جریان یافتگی ماتریس میشوند.

- نسبت بسته بندی ذرات: این نسبت حاصل حجم خالی میان ذرات و درون ذرات به حجم کل این ذارت است که تاثیر زیادی در جذب روغن دارد.

- مساحت سطح: مساحتی است که یک گرم از ذرات اشغال میکنند.

- دانسیته پودری: نسبت جرم به حجمی است که پرکننده اشغال میکند.

- جذب روغن: مقدار روغنی است که توسط 100 گرم پودر جذب میشود.

مکانیزم های عملکرد پرکننده ها عبارت است از:

الف- تشکیل پیوند شیمیایی میان پرکننده و پلیمر: به عنوان مثال با افزودن کربن بلک به الاستومرها، با زنجیرهها وارد واکنش رادیکالی میشود و در اثر این پیوند، باعث تقویت ماتریس میشود.

ب- اشغال فضا یا حجمی درون ماتریس و جلوگیری از تغییرفرم آن: بدین صورت با اشغال فضایی از ماتریس، حرکت زنجیرههای پلیمری ماتریس کاهش مییابد و سبب کاهش تغییرفرم ماتریس میشود. در این حالت میان ذرات و زنجیرههای پلیمری پیوند شیمیایی برقرار نمیشود و فقط نیروهای واندروالسی ضعیف میان آنها وجود دارد. توزیع یکنواخت ذرات در ماتریس پلیمری، سبب افزایش سطح تماس ذرات با زنجیرههای پلیمری و در نتیجه افزایش استحکام ماتریس پلیمری میشود.

درخواست خرید و مشاهده محصولات

برای دریافت اطلاعات بیشتر در رابطه با محصولات ما و مشاوره رایگان با شماره 91002662-031 تماس حاصل فرمایید.

:References

Particulate Composites: Fundamentals and Applications, Randall M. German, Springer, 2016.